Aplicação do Transmissor de Pressão Diferencial

Aplicação deTransmissor de pressão diferencial

Situação básica

A célula de repolarização eletrolítica é o primeiro dispositivo de eletrólise de membrana iônica de circulação forçada colocado em operação em uma fábrica, com uma produção anual projetada de 2x10⁴t de soda cáustica. O equipamento principal são dois eletrolisadores de membrana iônica MBC, o meio de trabalho é: salmoura, magnetismo, cloro, hidrogênio. O dispositivo foi colocado em uso em janeiro de 2008.

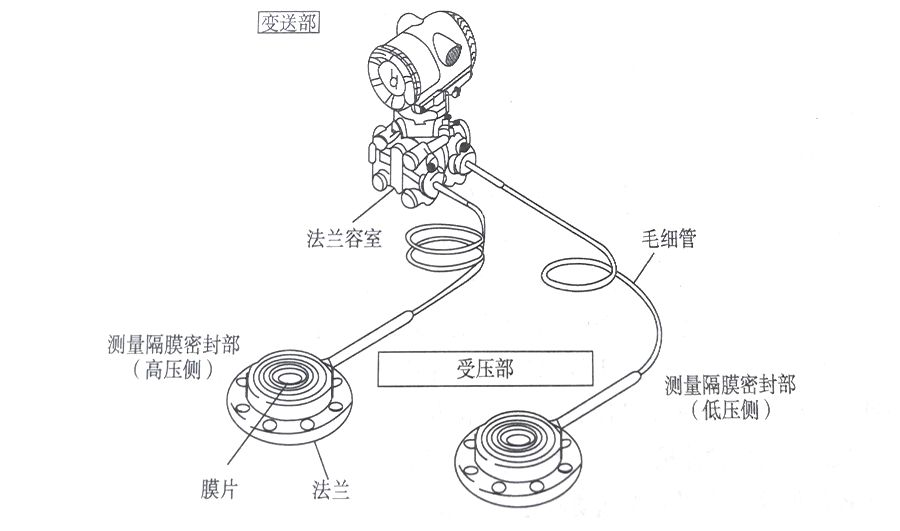

A unidade de processo onde se localiza o acidente é o tanque de repolarização eletrolítica A tanque. O número de fase líquidatransmissor de pressão diferencialno tanque A do tanque de repolarização eletrolítica é PDI-SA-230A. O transmissor de pressão diferencial é usado principalmente para medir a diferença de pressão da fase líquida entre a câmara catódica e a câmara anódica da célula eletrolítica, para garantir que a diferença de pressão da fase líquida seja controlada dentro da faixa de 10-15kPa, de modo a evitar o vibração da membrana iônica causada pela grande diferença de pressão, que afetará a vida útil da membrana iônica.

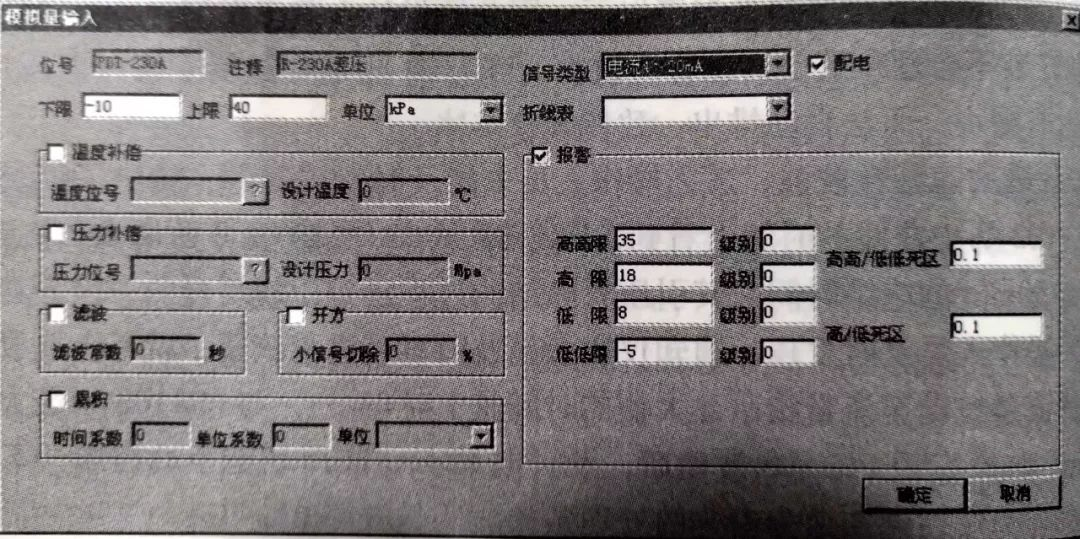

Figura 1 Tela de configuração de alcance do transmissor

Processo de acidente e processo de tratamento

(1) Operação antes do acidente

Antes do acidente, o aparelho funcionava de maneira suave e normal, sem qualquer informação de alarme de condições anormais.

(2) Uma descrição detalhada do fenômeno do acidente

Das 10h150 às 12h21 do dia 10 de janeiro de 2008, os dados de medição do transmissor de pressão diferencial de fase líquida no tanque A do tanque de repolarização eletrolítica aumentaram repentinamente de 12kPa para mais de 35kPa, excedendo o valor de alarme de limite superior e superior (35kPa), ação de intertravamento do DCS, um slot disparou, todo o conjunto de equipamentos foi desligado.

(3) Escopo de influência

O desligamento acidental do eletrolisador pode facilmente causar danos à membrana iônica e afetar a estabilidade dos processos a montante e a jusante. A perda econômica direta é de cerca de 30.000 yuans e a perda econômica indireta é de cerca de 50.000 yuans.

(4) Processo de processamento de instrumentos e sistemas

Após o acidente, o pessoal do instrumento foi ao local para inspeção, desmontou e inspecionou o transmissor de pressão diferencial e descobriu que um pequeno orifício havia sido queimado no diafragma de isolamento anticorrosivo de PTFE e no diafragma de detecção no lado de baixa pressão, e o óleo de silicone no capilar do lado de baixa pressão vazou. Não é possível transmitir pressão.

O pessoal do instrumento removeu o instrumento defeituoso, substituiu umTransmissor de pressão diferencial microcibernético, e coloque-o em operação após passar na calibração.

(5) A natureza do acidente

Acidente com equipamento de instrumento.

Análise da causa do acidente

(1) Análise de causa direta

A resistência e o isolamento do diafragma de medição são insuficientes e ele é danificado após ser queimado por alta corrente, resultando em vazamento de óleo de silicone e distorção da medição.

(2) Análise de causas indiretas

A célula de repolarização eletrolítica é uma célula eletrolítica de alta corrente. A corrente chega a 9kA em plena carga. Uma vez que o diafragma de medição de metal do instrumento esteja em contato direto com o meio, uma reação eletroquímica ocorrerá e o diafragma de medição de metal será corroído e quebrado em um tempo muito curto. , causando vazamento interno de óleo de silicone.

Precauções

(1) Experiência e lições

Este acidente se deve principalmente ao fato de que o projeto e a instalação do instrumento consideraram apenas os danos por corrosão ao diafragma do transmissor pela reação eletroquímica, mas não consideraram os danos ao instrumento causados pela alta corrente da célula eletrolítica, e instalaram um isolamento de PTFE doméstico comum relativamente fino Filme anticorrosivo.

(2) Medidas técnicas. Fortalecer o gerenciamento antecipado de equipamentos de instrumentação, e os técnicos de instrumentos participarão da seleção de equipamentos de instrumentação. E faça registros de análise de acordo com o uso do instrumento, encontre problemas e melhore-os a tempo.

(3) Medidas de gestão. Técnicos e operadores de instrumentos devem realizar inspeções a tempo para encontrar problemas a tempo. Verifique regularmente o instrumento de medição de pressão diferencial de fase líquida, especialmente a integridade do diafragma de isolamento anticorrosivo. Se forem encontradas condições anormais, substitua-as a tempo de evitar acidentes causados pelos mesmos motivos.

(4) Medidas organizacionais. Estabelecer e melhorar a organização do gerenciamento de instrumentos, realizar regularmente reuniões especiais para técnicos de instrumentos para resolver vários problemas no gerenciamento de equipamentos de instrumentos. Na reunião, há boas experiências que podem ser promovidas entre si e aprender com os pontos fortes de cada um.